淡水鱼饲料的加工工艺

与加工畜、禽饲料相比,淡水鱼配合饲料对加工的条件要求比较高,主要原因如下。

①淡水鱼类生活在水中,饲料投入后要具有良好的水中稳定性,以防止很快溃散、溶解和流失。

②淡水鱼类消化道较短,消化能力低,原料粉碎的粒度直接影响其消化率,所以原料粉碎的粒度要细,以便在饲料加工后容易消化吸收。

③不同生活习性的淡水鱼类或淡水鱼类在不同生长阶段,要求饲料的形态也不同。因此,在加工生产过程中要选用合适的加工机,采用合理的加工工艺,以保证饲料质量。

水产饲料的加工工艺步骤主要包括原料接收、输送、清理和储存、粉碎、配料、混合、制粒和成品包装或散料发放出厂等。

根据饲料加工工艺的不同,配合饲料可以分为粉状饲料、颗粒饲料(又分软颗粒饲料、硬颗粒饲料和膨化饲料)、微粒饲料、破碎饲料和片状饲料,而根据淡水鱼类的生长特点摄食习性,其适宜的配合饲料类型为微粒饲料、硬颗粒饲料和膨化饲料。

1.微粒饲料与天然饵料相比具有以下优点

①可根据实际需要,制作不同粒径大小的饲料。

②营养价值丰富,满足苗种的营养需求,可完全或全部代替天然饵料。

③水中稳定性好,饲料易消化吸收。

④减少以后从天然饵料到颗粒饲料的过渡期。

⑤便于包装、储存、运输。

2.颗粒饲料与粉状饲料相比具有以下优点

①颗粒整齐、均一,便于储藏、包装,易于运输。

②营养全面,可减少饲料损失并避免挑食。

③经制粒高温,有害菌数量大大降低。

④制粒过程淀粉糊化、粗纤维素减少,有助于淡水鱼类消化吸收,饲料利用率高。

3.膨化饲料与颗粒饲料相比具有以下优点

①膨化过程淀粉糊化率高、蛋白质分层,适口性更好,饲料利用率更高。

②饲料原料经高温、膨化,有害菌进一步减少。

③淀粉糊化率高,饲料黏性强,水中溶失率低,环境污染小。

④膨化饲料含水率低,一般6%~9%,便于长期储存。

一、硬颗粒饲料的加工工艺

1.微粒饲料

目前,人工微粒饲料按其性状和制作方法的不同,可分为微胶囊饲料、微黏合饲料、微包膜饲料三种类型。微胶囊饲料是将溶液、胶体、膏状或固体的原料包裹在覆膜内,其内部饲料原料不含黏合剂,主要依靠覆膜维持成型并保持在水中的稳定性;微黏合饲料的各种原料由黏合剂黏合,饲料形状及在水中稳定性靠黏合剂维持;微包膜饲料是用被覆材料将饲料原料包裹起来,使其在水中呈稳定状态。

微粒饲料适宜鱼苗种开口饲料,是将原料加以微粉碎,然后按配方要求进行配制,充分混合均匀之后再加稀释的黏合剂,充分搅拌,使之均匀,经固化、干燥、微粉化制成。这种加工方法和设备较为简单,投资也少,主要利用黏合剂的黏合作用保持饲料的形状和在水中的稳定性。

与微黏合饲料和微膜饲料相比,微胶囊饲料具有更好的水中稳定性,因此成为现在微粒饲料研究的主流。下面对微胶囊饲料的种类和制作工艺作简要介绍。

微胶囊饲料的直径介于1~1000微米,小于1微米的为纳米胶囊,其中包裹在内部的物质为芯材,主要有鱼粉、虾粉、蛋白质、矿物质、维生素、不饱和脂肪酸、鸡蛋、酵母等。外部的包裹材料为壳材,主要原料有明胶、海藻酸钠、琼脂等水溶性胶类及聚异戊二烯、聚乙醇烯、环氧树脂、聚酰胺等高分子合成材料。

微胶囊饲料加工工艺方法较多,主要有三大类:化学法、物理化学法和物理法,适用于水产饲料的方法有化学法中的界面聚合法、物理化学法中的复凝聚法、物理法中的喷雾法。

(1)界面聚合法原理及工艺流程 其原理为将芯材乳化或分散在呈有壳材的连续相中,壳材在芯材表面进行单体聚合反应,从而实现饲料的微胶囊化。

利用界面聚合法可以使疏水材料或亲水材料的溶液或分散液微胶囊化。例如,A溶于有机溶剂中(有机溶剂不溶于水),称为油相,将含A的油相分散到水中,使之成为很小的油滴,再把可溶于水的B加入到含有A油滴的水中,搅拌水溶液,此时油相和水相界面便发生B的聚合反应,形成水(B)包油(A)的微胶囊。反之可以得到油包水的微胶囊。该反应的连续相与分散相都必须提供活性单体,且一类为油溶性单体,一类为水溶性单体,聚合反应发生于两相之间的界面,因此成为界面聚合法。其中,常用的油溶性单体有乙二酰氯、琥珀酰氯、邻苯二甲酰氯、对酰氯等,水溶性单体有二元胺、多元胺、二元醇、多元醇、二元酚、多元酚。

此方法反应速度快、条件温和、对单体的纯度和两相的比例要求也较低。

(2)复凝聚法原理及工艺流程 其原理为将芯材分散于两种或两种以上的带有相反电荷的壳材水溶液中,在一定的pH、温度、稀释浓度或加入无机盐电解质的条件下,带相反电荷的壳材发生静电相吸,在水中的溶解度降低,在芯材表面发生凝聚并析出,此凝聚现象称为复凝集。

其工艺流程为芯材溶解于带某一电荷的壳材水溶液中

图6-1 鱼用饲料先粉碎后配料的工艺流程

该工艺的优点是粉碎机可置于数量较大的待粉碎仓之下,原料供给充足,机器始终处于满负荷生产状态,显现良好的工作特性。可针对原料的不同物理特性及饲料配方中的粒度要求,调整筛孔大小,甚至选择专用的粉碎机,可得到最高经济效益。先粉碎工艺的车间装机容量低于先配料工艺的容量。

该工艺的缺点是料仓数量多,投资大。

(2)先配料后粉碎的加工工艺 先将各种原料(不包括维生素和微量元素)按照饲料配方的配比,采用计量的方法配合在一起,然后进行粉碎,而后进入混合设备进行分批混合或连续混合,并在混合开始时将被稀释过的维生素、微量元素等添加剂加入。混合均匀后即为粉状配合饲料。如果需要将粉状配合饲料压制成颗粒饲料时,将粉状饲料经过蒸汽调质,加热使之软化后进入压粒机进行压粒,然后再经冷却即为颗粒饲料。

先配合后粉碎加工工艺的主要优点是工艺流程简单,结构紧凑,投资少,节省劳动力,原料仓就是配料仓,从而省去中间配料仓和中间控制设备,其缺点是:部分粉状饲料要经粉碎、造成粒度过细,影响粉碎机产量,又浪费电能。此工艺适用于小型饲料加工厂。

二、膨化饲料加工工艺

膨化是利用饲料中的水分在高温、高压和挤压力的作用下,使淀粉糊化、蛋白质变性,从而饲料的颗粒体积会膨大的一种加工方式。在实际中,由于淡水鱼类的品种多,原料变化大、粉碎细度要求高和物料流动性差等特点,生产工艺一般采用二次粉碎和二次配料混合,然后经过膨化、干燥、外喷涂、冷却、破碎和筛选来完成对水产膨化饲料的加工。

膨化饲料加工工艺可以分为干法膨化和湿法挤压膨化,干法膨化是利用物料本身所含水分的比例,利用挤压、摩擦、推进、瞬间高温、快速喷出的一系列加工工艺。湿法挤压膨化工艺是在饲料加工前先通入蒸汽进行调质,使物料在高温、高压及高湿条件下进入膨化制粒工段,通过模孔挤压,在压力骤减下体积膨大,形成膨化颗粒饲料的过程。

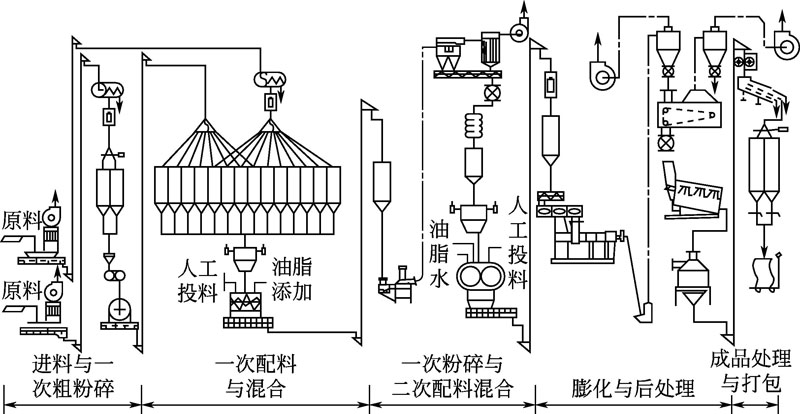

通过图6-2介绍水产膨化饲料常用加工工艺流程。

图6-2 水产膨化饲料加工工艺流程图(李启斌,2001)

1.进料与一次粗粉碎

由于饲料原料分为粉料与粒料两种形式,粉料可直接经下料坑、提升机进入圆锥清理筛除杂、磁选后经分配器进入配料仓,而粒料形式的原料则需经下料坑、提升机、磁选除杂、粗粉碎、再经提升机、分配器进入配料仓。

2.一次配料与混合

按照饲料配方,将用量较多的大众原料用电子配料秤进行对配料仓中的物料进行称量配制,然后经混合机进行混合。称量配制过程要防止物料结拱。

3.二次粉碎与二次配料、混合

普通淡水鱼对饲料粉碎粒度要求在40~60目之间,同时粒度越细,表面积越大,制粒时吸收蒸汽中水分的能力越强,越有利于饲料的调制和颗粒的形成,制好的饲料不仅水中稳定性好,淡水鱼利用率也高。因此,在生产中一般采用二次粉碎的方法。这里将第一次混合的原料经提升机进入微粉碎机进行二次粉碎。将水和油脂的液体添加口、人工投料口均设于二次混合机的上方,二次粉碎的物料和二次添加的物料在二次混合机进行充分混合。

4.膨化制粒

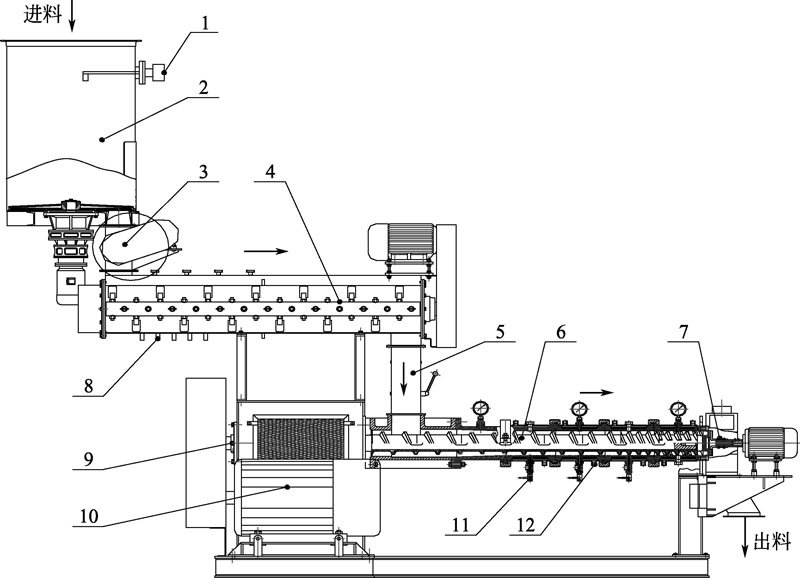

膨化机示意图如图6-3所示。

图6-3 膨化机示意图

1—料位器;2—料筒;3—可调速喂料器;4—双轴差速调质器; 5—接料管;6—螺旋、挤压装置;7—切粒机构;8—蒸汽及液体添加; 9—传动主轴;10—主电机;11—单向阀;12—蒸汽、冷却水添加

二次粉碎和混合的物料进入膨化机料筒,通过调速喂料器进入调制器,同时对物料进行水热处理,使物料变得湿热、柔软。经调制后的物料经接料管送入螺旋式挤压膨化机,物料在螺纹由大到小的螺旋挤压机内被强行挤压到前端的压膜膜孔。穿过膜孔的物料由于压力、温度、湿度急剧下降,饲料中的水分瞬间由液态变为气态从饲料中散出,形成多孔的膨化状并被切割成一定长度的膨化颗粒物料。此时物料水分含量较高,需要气力输送装置(可使膨化颗粒表面立即形成胶质包膜,不易破碎,粉化率也降低)而不是提升机(提升机可使多水分的膨化颗粒破碎,粉化率升高),将水分含量较高的膨化物料提升至干燥器内干燥。烘干后的物料再通过外喷涂装置喷涂一些热敏性原料,从而减少饲料加工过程中的营养损失。此时温度大约80℃,物料再经逆流式冷却器进行冷却。

5.成品处理与打包

冷却后的物料经提升机先进入破碎机破碎,再进入平面回转筛分级。分级筛一般为两层,上层筛筛上物需重新进入破碎机破碎,下层筛筛上物为成品料,进入成品库,称料打包,下层筛筛下物为粉碎料,需返回配料仓进入下一制粒循环。